Intern rörisoleringsteknik - beläggningsmaterial och egenskaper hos skyddsskiktet

Det finns tre typer av skyddsskikt applicerade inuti rörledningar som transporterar flytande eller gasformiga medier (beroende på syftet). Den första typen inkluderar korrosionsskydd intern isolering av stålrör, den andra - en slät beläggning. Det tredje alternativet är en komplex struktur som förbättrar rörledningens motståndskraft mot mekanisk påkänning.

Innehållet i artikeln:

Historien om skapandet av denna typ av isolering

Fram till mitten av 70-talet av 1800-talet utfördes behandling av den inre ytan av metallrör av CPI (cement-sandisolering). Isoleringsteknik färger och lacker baserade på epoxihartser testades först på Volzhsky TZ. Sedan 1975, vid ett nyligen (1970) startat företag, har en verkstad för applicering av ett externt korrosionsskyddsskikt tagits i drift. Under det första verksamhetsåret producerades över en miljon enheter av produkter.

Företaget genomförs komplett extern och invändig isolering av stålrör med en diameter på 53-142 cm Produktionsuppgifter löstes i samarbete med färg- och lackfabriken Yaroslavl, varifrån pulvermaterial levererades.

Bortsett från Ryssland är tekniken för epoxiisolering av metallrör fortfarande den viktigaste inom:

- Asien (Indien, Kina);

- Nordamerika (USA, Kanada);

- i södra Afrika (Sydafrika).

Alternativa material för korrosionsskydd är polymerer (PE, PP, PU), silikat-emaljblandningar och andra tvåkomponentskompositioner.

Typer av fabrikstillverkad epoxiisolering

Klassificeringen av skyddsbeläggningar för rörledningar utförs enligt deras sammansättning, antal lager och appliceringsmetod. Processen med "flytande" intern isolering av stålrör kännetecknas av enkel teknik. Polymerisation av kompositionen sker vid 60-70 ° C under flera timmar.

Vid sprutning av pulverkompositionen krävs ytterligare uppvärmning av ytan till 190-210 °C. Polymerisation tar i slutändan längre tid. Argument för pulverteknik:

- högre produktivitet;

- bredare utbud av modifieringar i förhållande till det transporterade mediet;

- säkrare för miljön.

Valet mellan "flytande" och pulvermetoder är relevant för nya företag. De återstående fabrikerna arbetar med teknik för vilken de redan har utrustning installerad.

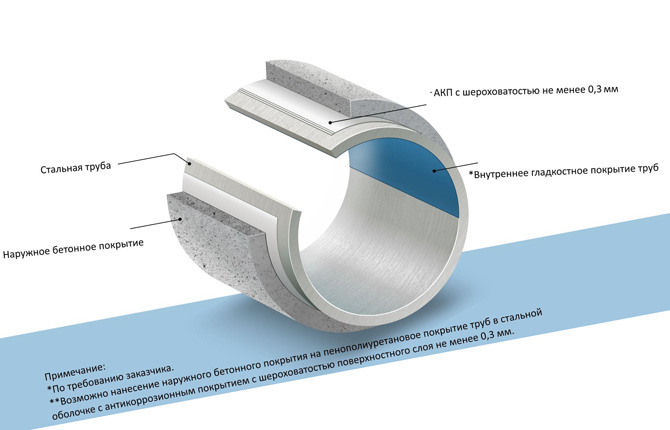

Intern isoleringsstruktur

Epoxi och komplexa beläggningar appliceras på metallrör i 1-3 lager. Svetszonen på den inre ytan bearbetas separat. Den är stängd med en stålkoppling skyddad av ett epoxiskikt på båda sidor.

Strukturen för inre isolering påverkar de tekniska parametrarna, livslängden och omfattningen av den framtida motorvägen:

- Enkel beläggning är lämplig för små och medelstora rör. Användningsområdet för produkterna begränsas av arbetsmiljöns temperatur - inte högre än 80 °C.

- Två lager. Isoleringen är bildad av en korrosionsskyddande (320 mikron) och skyddande (440-750 mikron) beläggning. Den har ökat motståndskraften mot stötar och aggressiva miljöer (med 31 %) och minskar ytjämnheten med 16 %. Drift i "heta" områden (över 80 °C) är tillåten.

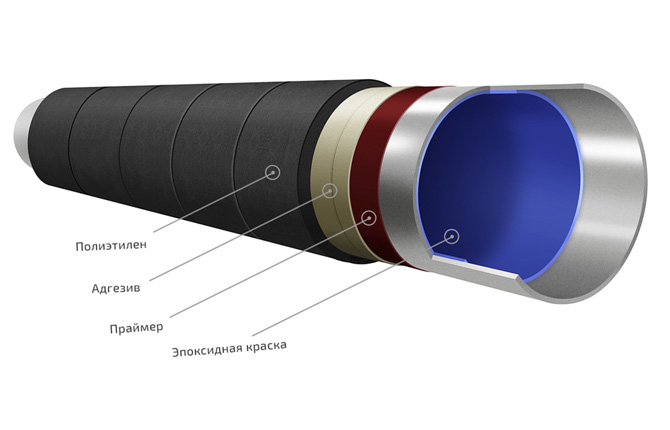

- Triplex. Epoxi-"primern" kompletteras med två polyetenskikt. Den kännetecknas av hållbarhet och ökad vidhäftning.

Tekniken för att bilda en kombinerad beläggning har utvecklats av Simitomo Metal Ind. Först appliceras en komplex sammansättning av olika hartser. Tjockleken på "basen" är 100-300 mikron.

Strukturen domineras av epoxiharts, som har hög vidhäftning till metaller och PE-polymerer. Den porösa ytan på basen ökar vidhäftningen till stålet och efterföljande lager av inre rörisolering. De ytterligare applicerade polymerstrukturerna är resistenta mot de flesta syror och ökar graden av skydd mot mekanisk skada.

Positiva egenskaper hos epoxiisolering

Rörledningar med en invändig skyddsbeläggning har ökat genomströmning och livslängd. En annan viktig punkt är att kostnaden för deras årliga underhåll minskar.

Direkt inre isolering av stålrör hjälper till att minska kristallisering och vaxavsättning. Den totala kostnaden för att städa motorvägen minskar med 54-75%. Den exakta siffran beror på typen av destillationsmedium.

Andra fördelar med epoxiisolering:

- hög värmebeständighet ökar driftstemperaturgränsen till 80 °C, med en viss sammansättning – upp till 110 °C;

- sammansättningen och kvaliteten på transporterade ämnen bevaras;

- ökad motståndskraft mot katodisk lösgöring – inga fall av spänningskorrosion har registrerats;

- energikostnaderna reduceras på grund av en minskning av den inre ytans grovhet;

- installationstiden för rörledningen minskar - epoxiskiktet kräver mindre tid att torka efter testkörningar;

- överensstämmelse med miljöstandarder - isoleringen innehåller inte stenkolstjära;

- bildandet av mineralavlagringar elimineras - fel på ventiler och andra avstängningsventiler minimeras;

- Rörledningens stålväggar korroderar inte, vilket ökar livslängden.

Den sista punkten är särskilt viktig vid transport av aggressiva ämnen. Hastigheten för allmän korrosion är 0,01-0,4 mm/år. Den lokala indikatorn är ännu högre – 6 mm/år.

De använda epoxiföreningarna innehåller inga giftiga hartser eller andra ämnen som är farliga för människors hälsa. Dessutom förhindrar x-applikation bildandet av kolonier av mikroorganismer. De listade fastigheterna tillåter användning av rörledningar för dricksvattenförsörjning och i livsmedelsindustrin.

Nackdelen med epoxiteknik är dess låga slaghållfasthet. Därför kräver rör med enskiktsisolering särskild uppmärksamhet under installation och transport.

Funktioner hos CPI-beläggning

Cement-sandisolering ger initialt motstånd mot mekanisk skada och stötar. Kemikalieskydd aktiveras första gången det transporterade ämnet passerar genom motorvägen. Vätskeflödet påverkar KPI. De minsta isoleringskornen pressas och sprids över stålytan och fyller porerna på rörledningens väggar. Processen åtföljs av bildningen av kalciumhydroxid, som helt undertrycker korrosion.

Tjockleken på isolerskiktet är 4-16 mm längs rörets längd och från 3 mm vid svetsarna. Tryckhållfastheten hos CPI-beläggningen är inte lägre än 445 MPa. De enda källorna till metallförstöring är åldrande och mekanisk skada.

Slutsats

Intern korrosionsisolering av stålrör utförs med en cement-sandkomposition, polymer eller färgbeläggningar baserade på epoxihartser. Förfarandet säkerställer hög kvalitet på transporterade ämnen vid utlämningsstället.Motorvägens livslängd ökar och underhållskostnaderna minskar.

De applicerade beläggningarna förhindrar bildandet av mineral-, biologiska och paraffinavlagringar. Detta utökar användningsområdet för rörledningar och sparar energiförbrukning.

Hur effektiv tror du är användningen av epoxiföreningar för invändig rörisolering? Skriv i kommentarerna. Dela artikeln på sociala nätverk och spara den i bokmärken.

Epoxiisolering på insidan av rören i videon.