Press för bränslebriketter: alternativ för att göra installationer för att pressa sågspån med dina egna händer

Uppvärmning med sågspån eller spån är en vanlig sak för invånare i vårt land, lånade från europeiska länder.Deras popularitet beror på den låga kostnaden för råvaror och deras goda specifika värmevärde under förbränning. Genom att skapa en hemmagjord brikettpress kan du få högkvalitativt bränsle för praktiskt taget ingenting.

Vi kommer att berätta hur man gör en enkel och billig maskin för att producera briketterat bränsle. Artikeln vi föreslår visar designen och ger monteringstips. Produktionsteknik och krav på det ursprungliga trämaterialet anges.

Innehållet i artikeln:

Teknik för att skapa briketter

Framställning av pellets och briketter från träavfall genom pressning är en sedan länge etablerad process. Därför, när du skapar en hemmagjord maskin för att få högkvalitativ "europeisk ved", behöver du inte uppfinna någonting, men du kan tillämpa befintliga utvecklingar.

Beskrivning av processens fysik

Användningen av bulkvedmaterial för uppvärmning finner sin tillämpning i små pannrum och ugnar. Sågspån ger samma energi som trä med liknande massa och fukthalt, men att lagra det i sitt naturliga tillstånd skapar smuts och damm. Därför pressas sådant avfall till briketter av olika former.

Med vissa antaganden kan vi säga att trä består av fiber (cellulosa) och dess bindemedel - lignin. Varje bit sågspån och spån behåller sin integritet tack vare denna polymer. För att skapa starka kopplingar mellan de enskilda delarna behöver de även limmas ihop.

Under pressningsprocessen appliceras ett starkt tryck på sågspånet, vilket gör att lignin frigörs från det och håller samman materialet i formen. Denna bindning är naturligtvis inte lika stark som i massivt trä, men det räcker för att den resulterande briketten inte faller sönder.

Mängden lignin i trä i förhållande till torr massa beror på trädslaget:

- gran: 30%;

- tall: 27%;

- gran: 27%;

- asp: 22%;

- björk: 19%.

Ju högre procentandel ligninhalt, desto mindre tryck behövs för att frigöra det. Därför är det lättare att självständigt producera briketter baserade på sågspån från gran än från björk.

Förutom den klassiska produktionspressen bulkbränslen Det finns också en extruderingsmaskin. Kärnan i dess arbete är att ämnet under inverkan av en skruv passerar genom en gradvis avsmalnande kanal.

Detta skapar mycket högt tryck. Att implementera detta alternativ hemma är dock komplext och kräver specifik kunskap, så det är bättre att fokusera på modeller med en form.

Användning av lim

Vid industriell produktion av pressat bränsle används maskiner för att skapa tryck i intervallet 500 – 3000 atm. Vissa tillverkare (till exempel det tyska företaget RUF) bildar en brikett genom en kombination av kompression med en kraft på 2000 atm. och upphettning av råmaterialet till en temperatur av 150°C. Densiteten av sådana produkter når 1,2 kg/dm3.

Om du gör en brikettpress av skrotmaterial med dina egna händer kommer du inte att kunna uppnå sådana egenskaper. Därför kommer produkterna definitivt att ha en lägre densitet och vara mer benägna att smula sönder.

Kompensera för otillräcklig ligninfrisättning och uppnå större styrka sågspånsbriketter möjligt genom att lägga till ett lim från tredje part, till exempel:

- Uppslamning. Den erforderliga massfraktionen av detta bindemedel löst i vatten är från 5 till 10 % av den totala vikten.

- Blöt wellpapp.

- Det billigaste tapetlimmet utspätt i vatten.

Procentandelen wellpapp eller lim bestäms experimentellt, eftersom det beror på storleken på sågspånet, dess fuktighet och trycket som skapas i formen.

Krav på använda råvaror

Även vid användning av industriell utrustning är det svårt att få fram högkvalitativa briketter eller pellets från träavfall om deras tjocklek är mer än 4 mm. Storleken på materialet för hemgjorda enheter bör vara mindre. Detta beror på lägre tryck och bristande uppvärmning av råvaran.

Helst bör sågspånsdiameter och spåntjocklek inte vara mer än 2 mm. Det stora flertalet träavfall passar dessa parametrar.

Men det finns tillfällen då råvarorna är igensatta med små grenar, träflis eller avtar (barkbitar). Sedan, innan pressning, för att få en homogen massa, är det nödvändigt att utföra en preliminär förberedelse - krossa materialet genom att passera det genom en kross.

För att uppnå bra brikettdensitet måste du undvika råmaterial som är igensatta med gräs, sand eller jord. Det jordvegetativa lagret, till skillnad från lera, har inte sammandragande egenskaper, så den pressade produkten kommer lätt att smulas sönder.

Du måste också följa det procentuella förhållandet mellan mängden bark - det bör inte vara mer än 5%. Det är omöjligt att mäta detta, men visuellt ser sågspån med en betydande mängd avtagande ut mörkare. Sågspånet måste vara torrt. Ökad luftfuktighet leder till större brikettlöshet och en minskning av dess specifika värmevärde.

Du kan torka råvarorna på sommaren antingen i solen eller i ett ventilerat utrymme. På vintern bör torkning utföras i en veranda eller annat grovkök med en lätt positiv temperatur. För mer intensiv avdunstning kan du använda forcerad ventilation.

Om trycket i en hemmagjord press för att göra briketter från sågspån är otillräckligt för att frigöra lignin, torkas inte råvarorna utan blötläggs i vatten tillsammans med ett extra fästmedel. I det här fallet uppnås bättre homogenitet under blandningen och överskottsfukt kommer att avlägsnas under komprimeringen.

Grundläggande element i pressen

Huvudelementen i en vanlig press är en form (ett glas i vilket bulksubstansen placeras), en kolv och en tryckskapande mekanism. Det är inte svårt att göra dem själv, eftersom de är typiska för brikettmaskiner.

Formanordning

Glaset som sågspån eller spån hälls i kallas en form eller kammare.Brikettens parametrar kommer att bero på dess geometri.

Vanligtvis är kammaren konstruerad av rester av runda eller formade stålrör. Kolvens bas, som går in i glaset, är utskuren ur en tjockväggig (minst 3 mm tjock) platta.

När du gör en form måste du ta hänsyn till förhållandet mellan följande kvantiteter:

- formens tvärsnittsarea (s, cm2);

- applicerat tryck på kolven (u, kgf);

- specifikt tryck på råvaror (p, kgf/cm2).

Dessa kvantiteter är relaterade av relationen:

p=u/s

Briketter som använder ett extra bindemedel håller sin form väl om de formas vid ett specifikt tryck på mer än 150 atm. (1 atm. ≈ 1 kgf/cm2). Baserat på möjligheten av kraften som genereras av kolven, beräknas kammarens tvärsnittsarea.

Till exempel, om det finns en 10 tons hydraulisk domkraft, då:

s < u / sid = 10 000 / 150 = 67 cm2.

För sådana förhållanden är ett fyrkantigt profilrör med en sidolängd på 80 mm eller ett runt rör med en nominell diameter på upp till 90 mm lämpligt.

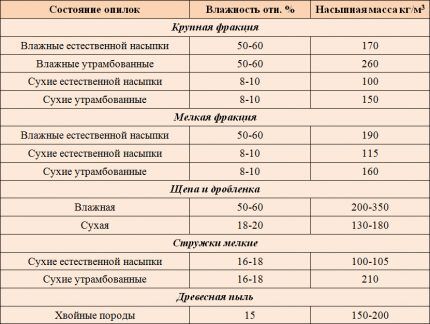

Längden på den resulterande briketten (l) beror på höjden på formen (h), densitet av råvaror i den ursprungliga torra (q1) och briketterade (q2) skick:

l = h * (q1 /q2)

Dessutom, efter den första kompressionen, kan du hälla chipsen i glaset igen och upprepa proceduren. På detta sätt kan du få längden på den resulterande produkten nästan till höjden av presskammaren.

Under komprimeringen av sågspån frigörs fukt från briketten. För att den ska komma ut fritt är kammaren perforerad med små men ofta åtskilda hål.

Efter att briketten har formats måste den tas bort från formen. Att använda en fjäder och en falsk botten, som ofta rekommenderas på Internet, är opraktiskt. Högt tryck komprimerar fjädern helt, så med tiden blir dess form förvrängd, vilket gör att den förlorar sina egenskaper.

Därför behöver du antingen göra en löstagbar botten av formen och trycka ut briketten, eller bygga ett hopfällbart glas. I det andra fallet måste du göra en extra skjorta för honom från en stång.

Tillgängliga metoder för att skapa tryck

Det finns tre vanliga sätt att uppnå tryck som är väl lämpade för en hemmagjord bränslebrikettpress: med hjälp av en spak, en hydraulisk domkraft eller en skruv. Var och en av dem är bra på sitt eget sätt, och deras genomförande i praktiken är inte särskilt svårt.

Användning av muskelstyrka och hävstång

Vanligtvis används ett metallrör som en spak. Den bör inte böjas under påverkan av mänsklig muskelkraft. Till exempel är ett förstärkt vattenrör med en diameter på 40 eller 50 mm med en väggtjocklek på 4 - 4,5 mm lämpligt.

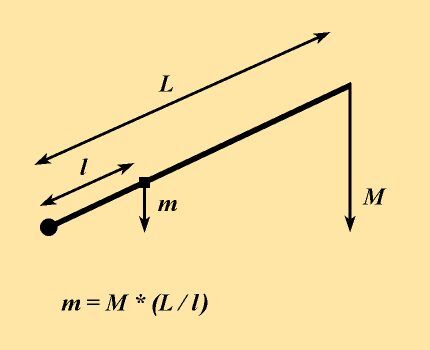

Spakens längd och avståndet från stödpunkten till anslutningen med kolven väljs inte bara utifrån uppnåendet av önskat tryck. En annan viktig parameter är nedsänkningsdjupet av kolven i glaset (h, cm).

Det beräknas med formeln:

h = R * (l/L)

Här är R (cm) höjden till vilken spakens ände kommer att falla.

Det är tillrådligt att göra strukturen på ett sådant sätt att nedsänkningsdjupet av kolven är tillräckligt för att bilda en brikett utan upprepad kompression med preliminär tillsats av material. Detta kommer att öka produktionshastigheten avsevärt.

Det erforderliga nedsänkningsdjupet för kolven (h, cm) kan beräknas genom att känna till den initiala torrheten (q1) och briketterade (q2) densitet av råmaterial och höjd på glaset (H):

h = H * (1 – q1 /q2)

Om det av någon anledning uppstår ett fel (vanligtvis på grund av felaktig bestämning av råmaterialets initiala densitet) och nedsänkningsdjupet av kolven inte är tillräckligt för att ge produkten den erforderliga hårdheten, är det inte nödvändigt att smälta hela strukturen.

Du kan antingen minska höjden på glaset eller, tillsätta sågspån, pressa en brikett i två eller tre omgångar.

Användning av hydraulisk domkraft

För att skapa starkt tryck används hydrauliska anordningar, som de vanliga flaskdomkrafterna. Som regel, i ett hushåll där det finns en bil eller annan utrustning, finns sådana hydrauliska enheter tillgängliga, men deras bärförmåga kan vara otillräcklig.

Knektar är billiga. Således kan modeller designade för 30-40 ton köpas för mindre än 5 tusen rubel. Och med sådana indikatorer är det redan möjligt att få briketter med stort tvärsnitt eller flera (3-5) kopior av vanlig storlek på en gång.

För att producera flera briketter samtidigt placeras det erforderliga antalet formar i rad. Den mittersta rörliga ramen måste vara stark så att den inte böjs med tiden. Det görs bäst av ett I-balk eller tjockväggigt profilrör.

Själva pressningen tar längre tid än när man använder en spakdesign. Användningen av en kraftfull hydraulisk domkraft gör det dock möjligt att uppnå mycket större specifikt tryck på arbetsstycket. Briketterna är jämnare och tätare och har redan en attraktiv presentation.

Skruvpressmekanism

Funktionsprincipen för en manuell skruvpress liknar en spakpress, endast den applicerade kraften överförs i en vinkel på 90°. Ju större handtagsdiameter och ju mindre gängstigning, desto större tryckökningsfaktor.

Denna design tillåter också att större tryck genereras än en spakbaserad maskin. Dess betydande nackdel är den långsammaste driftshastigheten bland de presenterade alternativen.

Men fördelarna inkluderar:

- enkel design;

- möjligheten att köpa en sådan press för lite pengar med mindre modifieringar för briketteringsbehov;

- liten storlek.

När du arbetar med en skruvpress bör du inte använda den "hela vägen", när fysisk styrka inte längre räcker till för att vrida mekanismen. I det här fallet verkar kraften som appliceras av en person på tråden på ena sidan, och på den andra (vid 90°) är motståndskraften hos den resulterande briketten. Detta kommer att leda till snabbt gängslitage eller brott.

För att inte överdriva det och inte bryta mekanismen måste du uppnå ett tillräckligt resultat på testkopior och antingen installera en hållare eller göra ett märke på tråden med en markör, vilket markerar dess högsta tillåtna position.

Slutsatser och användbar video om ämnet

Att göra en hemmagjord spakpress.Tillverkning av huvuddelar och beskrivning av funktionsprincipen:

Förfining av maskindesignen och själva brikettpressningen:

Maskin för samtidig produktion av flera briketter baserad på en hydraulisk domkraft:

Det är inte svårt att göra en sågspånbrikettmaskin själv. Du kan välja att använda spak-, hydraul- eller skruvprincip för att skapa tryck. Men vi måste komma ihåg att kvaliteten på tillverkade produkter kommer att bero inte bara på den monterade mekanismen utan också på beredningen av råvaror.

En korrekt inställd process kommer att hjälpa till att förse din gård med högkvalitativt och billigt bränsle och till och med organisera försäljningen.

Vill du prata om hur du gjorde briketter för uppvärmning med dina egna händer? Har du värdefulla rekommendationer om ämnet för artikeln som du är villig att dela med webbplatsbesökare? Skriv gärna kommentarer i blocket nedan, lägg upp bilder här och ställ frågor.

Principer för beräkningar och formler (enkla), tack för det. Men efter att ha sett tillräckligt av allt (med hänsyn till det faktum att jag aldrig behövde göra något med mina händer), var jag tvungen att uppfinna en handpress av min egen design och även utföra den (med mina egna händer), trots faktum att uppgiften ställdes "från vad som finns", i garagekällaren). Ja, allt löste sig.Och designen visade sig vara så original att inte en enda video (och jag tittade på dem - wow!) har ingenting ens i närheten!!! :)) Människor som var intresserade av det här ämnet säger också att de aldrig har sett något liknande ! Men på vintern måste pressen föras till den slutliga idén, det vill säga att lägga till möjligheten för både hydraulik och pneumatik, det vill säga idén är universalitet och maximal bekvämlighet, val och variation, kort sagt: - vad du än har älskling önskar :))! Förresten: - det finns en kolv, på spaken, och det finns nio stansar (formande stansar)! , dock hur många du vill - minst en, minst två, minst sex, minst nio, dock kan du ha fler, om någon behöver det :)) Ungefär samma! Jag tror att du kan rita ett patent, men i ditt lilla hem (varför det skulle DÖ) vill du inte ansöka om patent! (Jag är trött på ryska generos!) Det är lättare för mamma i Ryssland! (Men i Ryssland använder de redan mina idéer, även om de stal dokumentationen! Och själva BNP - anläggningen öppnades, med stor fanfar!!! Och det här är vår, från Novorossiya!!!, förresten, transnationella företag har redan smällt och använt det! Men det här är ett helt annat område och har absolut ingenting att göra med bränslebriketter. Men i mitt huvud har den här utvecklingen ackumulerats..., av någon anledning kom inte västerländska ingenjörer till dem,) Ursäkta för den detaljerade kommentaren.