Hur man väljer glasfiberrör: produktionsspecifikationer och recension av ledande tillverkare

Tack vare kombinationen av de positiva egenskaperna hos glas och polymerer har glasfiberrör nästan obegränsade användningsmöjligheter - från att arrangera ventilationskanaler till att lägga petrokemiska vägar.

I den här artikeln kommer vi att överväga de viktigaste egenskaperna hos glasfiberrör, märkningar, tillverkningstekniker för polymerkompositer och sammansättningarna av bindande komponenter som bestämmer kompositens driftsomfattning.

Vi kommer också att presentera viktiga urvalskriterier och uppmärksamma de bästa tillverkarna, eftersom en viktig roll i produktkvaliteten spelas av tillverkarens tekniska kapacitet och rykte.

Innehållet i artikeln:

Allmänna egenskaper hos glasfiber

Glasfiber är ett plastmaterial som innehåller glasfiberkomponenter och ett bindemedel (termoplastiska och härdbara polymerer). Tillsammans med sin relativt låga densitet har glasfiberprodukter goda hållfasthetsegenskaper.

Under de senaste 30-40 åren har glasfiber använts i stor utsträckning för tillverkning av rörledningar för olika ändamål.

Motorvägarna kombinerar egenskaperna hos glas och polymerer:

- Lättvikt. Medelvikten för glasfiber är 1,1 g/cc. Som jämförelse är samma parameter för stål och koppar mycket högre – 7,8 respektive 8,9. På grund av dess lätthet underlättas installationsarbete och transport av material.

- Korrosionsbeständighet. Komponenterna i kompositen har låg reaktivitet och utsätts därför inte för elektrokemisk korrosion och bakteriell nedbrytning. Denna kvalitet är ett avgörande argument till förmån för glasfiber för underjordiska kraftnät.

- Höga mekaniska egenskaper. Kompositens absoluta draghållfasthet är sämre än stål, men den specifika hållfasthetsparametern är betydligt överlägsen termoplastiska polymerer (PVC, HDPE).

- Vädermotstånd. Gränstemperaturområde (-60 °C..+80 °C), behandling av rör med ett skyddande lager av gelcoat säkerställer immunitet mot UV-strålar. Dessutom är materialet motståndskraftigt mot vind (gräns – 300 km/h). Vissa tillverkare hävdar att deras rördelar är seismiskt resistenta.

- Brandmotstånd. Icke brännbart glas är huvudkomponenten i glasfiber, så materialet är svårt att antända. Vid förbränning frigörs inte den giftiga gasen dioxin.

Glasfiber har låg värmeledningsförmåga, vilket förklarar dess värmeisolerande egenskaper.

När innerväggarna nöts, blir fibrerna blottade och bryts av - partiklar kan komma in i det transporterade mediet.

Teknik för tillverkning av glasfiberrör

De fysiska och mekaniska egenskaperna hos den färdiga produkten beror på produktionstekniken. Kompositarmering tillverkas med fyra olika metoder: extrudering, pultrudering, centrifugalgjutning och coiling.

Teknik #1 - extrudering

Extrudering är en teknologisk process baserad på kontinuerlig pressning av pastaartade eller högviskösa material genom ett formverktyg. Hartset blandas med krossad glasfiber och en plasthärdare och matas sedan in i extrudern.

En högpresterande extruderingslinje gör det möjligt att få ramlösa kompositprodukter till ett lågt pris, men efterfrågan på den är begränsad på grund av låga mekaniska egenskaper. Grunden för polymermatrisen är polypropen och polyeten.

Teknik #2 - pultrudering

Pultrusion är en teknik för tillverkning av långa kompositelement med liten diameter med konstant tvärsnitt. Genom att passera genom en uppvärmd formningsform (+140 °C), "dras" ut delar gjorda av glasfibermaterial impregnerat med härdplast.

Till skillnad från den extrusiva processen, där den avgörande inverkan är tryck, spelas i en pultrusiv enhet denna roll av dragverkan.

Teknisk process:

- Fibertrådar från spolar matas in i ett polymerbad, där de impregneras med termoplastiska hartser.

- De behandlade fibrerna passerar genom en förformningsenhet - trådarna är inriktade och antar önskad form.

- Den ohärdade polymeren kommer in i formen. Med hjälp av flera värmare skapas det optimala läget för polymerisation och ritningshastigheten väljs.

Den härdade produkten dras av en ritmaskin och sågas i segment.

Utmärkande egenskaper hos pultruderingsteknik:

- polymerer som kan bearbetas — epoxi, polyesterhartser, vinyler;

- ritningshastighet — Användningen av innovativa optimerade "pultrusion"-polymerer gör det möjligt att påskynda brytningen till 4-6 m/min. (standard – 2-3 m/min.);

- arbetsområde uppkörning: minimum – 3,05*1 m (dragkraft upp till 5,5 t), max – 1,27*3,05 m (dragkraft – 18 t).

Utgången är ett rör med perfekt släta ytter- och innerväggar, höga hållfasthetsegenskaper.

Nackdelarna med metoden hänför sig inte till kvaliteten på den ursprungliga produkten, utan till själva tekniken.Argument mot: hög kostnad och varaktighet av produktionsprocessen, omöjlighet att tillverka rör med stor diameter utformade för betydande belastningar.

Teknik #3 - centrifugalgjutning

schweiziskt företag Hobas utvecklat och patenterat tekniken för centrifugalbildning. I detta fall utförs produktionen från rörets yttervägg till innerväggen med hjälp av en roterande form. Rörledningen innehåller: krossade glassträngar, sand och polyesterhartser.

Råvaror matas in i en roterande matris - strukturen på rörledningens yttre yta bildas. Under produktionen blandas fasta komponenter, fyllmedel och glasfiber i det flytande hartset - under inverkan av en katalysator sker polymerisationen snabbare.

Ytterligare fördelar:

- hög noggrannhet av dimensioner av den ursprungliga produkten (den inre tvärsnittet av den roterande formen motsvarar den yttre diametern av den färdiga produkten);

- förmågan att gjuta en vägg av vilken tjocklek som helst;

- hög ringstyvhet hos polymerkompositen;

- erhåller en slät yta på utsidan och insidan av rördelar.

Nackdelen med centrifugalproduktion av glasfiberrör är energiintensitet och höga kostnader för slutprodukten.

Teknik #4 - progressiv lindning

Den mest populära tekniken är kontinuerlig lindning. Röret skapas genom att varva dornen med glasfiber och polymerer med kylprocesser. Produktionsmetoden har flera undertyper.

Spiralringteknik

Fiberstaplaren är en speciell ring, runt vars omkrets det finns stansar med gängor.

Arbetselementet rör sig kontinuerligt längs den rörliga ramens axel och fördelar fibrerna längs de spiralformade linjerna.

Huvudfördelarna med metoden:

- enhetlig styrka över hela motorvägens yta;

- utmärkt tolerans mot dragbelastningar - sprickor är uteslutna;

- skapande av produkter med varierande diametrar och sektioner med komplexa konfigurationer.

Denna teknik gör det möjligt att erhålla höghållfasta rör utformade för drift under högt tryck (pump- och kompressortekniska nätverk).

Spiraltejplindning

Tekniken liknar den föregående, skillnaden är att staplaren matar ett smalt band av fibrer. Ett tätt förstärkningsskikt uppnås genom att öka antalet passager.

Produktionen innebär billigare utrustning än spiralringsmetoden, men "tejp" -lindning har ett par betydande nackdelar:

- begränsad prestanda;

- Lösläggning av fibrer minskar rörledningens styrka.

Spiral-tejpmetoden är relevant för tillverkning av rördelar under lågt, måttligt tryck.

Longitudinell-tvärgående metod

Kontinuerlig lindning utförs - staplaren placerar längsgående och tvärgående fibrer samtidigt. Det finns ingen omvänd rörelse.

Metodens egenskaper:

- används främst när man skapar rör med ett tvärsnitt på upp till 75 mm;

- det finns möjlighet att spänna de axiella gängorna, på grund av vilken styrka uppnås, som med spiralmetoden.

Longitudinell-tvärgående teknologi är mycket produktiv. Maskinerna låter dig ändra förhållandet mellan axiell och ringförstärkning inom ett brett spektrum.

Cross-layer cross-longitudinell teknologi

Utvecklingen av Kharkov-ingenjörer är efterfrågad bland inhemska tillverkare. Med sned lindning producerar staplaren en "slöja" som består av ett knippe sammanbindande trådar. Tejpen matas på ramen i en liten vinkel, överlappande med föregående varv - en ringförstärkning bildas.

Efter avslutad bearbetning av hela dornen rullas fibrerna med rullar - de återstående bindande polymererna avlägsnas och den förstärkande beläggningen komprimeras.

Funktioner av sned räfflade:

- densitet av glasfibrer;

- obegränsad diameter av producerade rör;

- höga dielektriska egenskaper på grund av frånvaron av kontinuerlig förstärkning längs axeln.

Elasticitetsmodulen för "korsskikt" glasfiber är sämre än för andra tekniker. På grund av risken för sprickor mellan skikten kan metoden inte implementeras när man skapar rörledningar under högt tryck.

Parametrar för att välja glasfiberrör

Valet av glaskompositrör baseras på följande kriterier: styvhet och designtryck, typ av anslutningskomponent, designegenskaper hos väggarna och anslutningsmetod.Betydande parametrar anges i de medföljande dokumenten och på varje rör - förkortade markeringar.

Hårdhet och tryckklassificering

Styvheten hos glasfiber bestämmer materialets förmåga att motstå yttre belastningar (tyngd av jorden, trafik) och tryck på väggarna från insidan. Enligt ISO-standardisering klassificeras rördelar i flera styvhetsklasser (SN).

Graden av styvhet ökar när väggtjockleken på glasfiberrörledningen ökar.

Klassificering efter nominellt tryck (PN) visar graderingen av produkter i förhållande till det säkra vätsketrycket vid en temperatur på +20 ° C under hela deras livslängd (ca 50 år). Måttenheten för PN är MPa.

Vissa tillverkare, som Hobas, anger kombinerade egenskaper för två parametrar (tryck och hårdhet) med en bråkdel. Rör med ett arbetstryck på 0,4 MPa (klass PN - 4) med en hårdhetsgrad (SN) på 2500 Pa kommer att märkas - 4/2500.

Typ av bindemedelsmaterial

Rörets prestandaegenskaper beror till stor del på typen av bindemedel. I de flesta fall används polyester- eller epoxitillsatser.

Funktioner hos PEF-pärmar

Väggarna är gjorda av härdbara polyesterhartser förstärkta med glasfiber och sandtillsatser.

De använda polymererna har viktiga egenskaper:

- låg toxicitet;

- härdning vid rumstemperatur;

- pålitlig vidhäftning till glasfibrer;

- kemisk tröghet.

Kompositrör med PEF-polymerer utsätts inte för korrosion och aggressiva miljöer.

Egenskaper hos epoxiharts

Bindemedlet ger materialet ökad styrka. Temperaturgränsen för kompositer med epoxider är upp till +130 °C, maxtrycket är 240 atmosfärer.

En ytterligare fördel är nästan noll värmeledningsförmåga, så de sammansatta linjerna kräver inte ytterligare värmeisolering.

Väggdesign av kompositrör

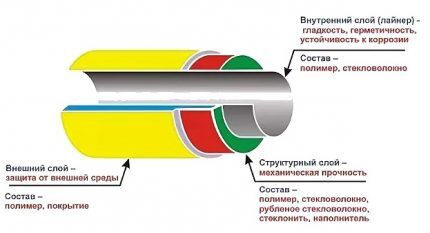

Enligt deras design är de uppdelade i: en-, två- och trelagers glasfiberrör.

Egenskaper för enskiktsprodukter

Rören har inget skyddande foder, på grund av vilket de är låga i kostnad. Funktioner hos rördelar: omöjlighet att använda i regioner med svår terräng och hårt klimat.

Dessa produkter kräver också noggrann installation - gräva en stor dike, ordna en sand "kudde". Men kostnaden för installationsarbete ökar på grund av detta.

Funktioner av dubbelskiktsrör

Produkterna är fodrade från insidan med en filmbeläggning - högdensitetspolyeten. Skyddet ökar kemikalieresistensen och förbättrar ledningens täthet vid yttre belastningar.

Men driften av ventiler i oljeindustriella rörledningar har avslöjat svagheterna med tvåskiktsmodifieringar:

- otillräcklig vidhäftning mellan det strukturella lagret och fodret - brott mot väggarnas soliditet;

- försämring av elasticiteten hos skyddsfilmen vid temperaturer under noll.

Vid transport av ett gashaltigt medium kan fodret lossna.

Parametrar för treskiktsrör

Struktur av glasfiberrör:

- Yttre polymerskikt (tjocklek 1-3 mm) – ökad mekanisk och kemisk beständighet.

- Strukturellt lager – ett strukturellt lager som ansvarar för produktens styrka.

- Liner (tjocklek 3-6 mm) – innerskal av glasfiber.

Det inre lagret ger jämnhet, täthet och jämnar ut cykliska fluktuationer i det inre trycket.

Metod för att ansluta glasfibernät

Baserat på anslutningsmetoden är utbudet av kompositrördelar uppdelat i 4 grupper.

Grupp nr 1 - hyls-tappförband

Elastiska gummipackningar är monterade i ömsesidiga spår på rörens ändspetsar. Sätesringarna är utformade med elektroniskt styrd utrustning, vilket säkerställer exakt placering och dimensioner.

Grupp nr 2 - klocktapp med tätning och propp

Vid konstruktion av en ovanjordisk rörledning är det nödvändigt att kompensera för effekten av axiella krafter på rörledningen. För detta ändamål, förutom tätningen, placeras en propp.Elementet är tillverkat av metallkabel, polyvinylklorid eller polyamid.

Grupp nr 3 - flänsanslutning

Sammanfoga en kompositrörledning med formade kopplingar eller metallrör. Anslutningsmåtten för glasfiberflänsar är reglerade GOST 12815-80.

Grupp nr 4 - limfixering

Permanent anslutningsmetod - en sammansättning av armerande glasmaterial med tillägg av en "kall" härdande polyesterkomponent appliceras på ändarna. Metoden säkerställer linans styrka och täthet.

Märkning av det skyddande innerskiktet

Metoden för tillverkning av rörprodukter gör det möjligt att producera produkter med olika sammansättningar av det inre lagret, vilket bestämmer rörledningens motstånd mot det transporterade mediet.

Inhemska tillverkare använder följande märkningar för skyddande beläggningar.

Bokstavsbeteckningen återspeglar det tillåtna användningsomfånget:

- A – transport av vätska med slipmedel;

- P – Tillförsel och avlägsnande av kallt vatten, inklusive dricksvatten.

- X – användning i kemiskt aggressiva gas- och vätskemiljöer är tillåten;

- G – varmvattenförsörjningssystem (gräns 75 °C);

- MED – andra vätskor, inklusive de med hög syra.

Skyddsbeläggningen appliceras i ett lager på upp till 3 mm.

Genomgång av produkter från ledande tillverkare

Bland de olika produkter som presenteras finns det välrenommerade varumärken med många år av positivt rykte. Dessa inkluderar produkter från följande företag: Hobas (Schweiz), Steklokompozit (Ryssland), Amiantit (ett företag från Saudiarabien med produktionsanläggningar i Tyskland, Spanien, Polen), Ameron International (USA).

Unga och lovande tillverkare av kompositglasfiberrör: Poliek (Ryssland), Arpipe (Ryssland) och Fiberglass Pipe Plant (Ryssland).

Tillverkare #1 - HOBAS varumärke

Märkets fabriker finns i USA och många europeiska länder. Hobas-gruppens produkter har fått världsomspännande erkännande för sin utmärkta kvalitet. BRT-rör med polyesterbindemedel tillverkas med centrifugalgjutningsteknik av glasfiber och omättade polyesterhartser.

Egenskaper hos Hobas kompositrör:

- diameter – 150-2900 mm;

- SN-hårdhetsklass – 630-10 000;

- PN-trycknivå – 1-25 (PN1 – icke-tryckrörledning);

- närvaron av en invändig korrosionsskyddsbeläggning;

- motståndskraft mot sura miljöer över ett brett pH-område.

Tillverkningen av formade delar har etablerats: armbågar, adaptrar, flänsade rör och tees.

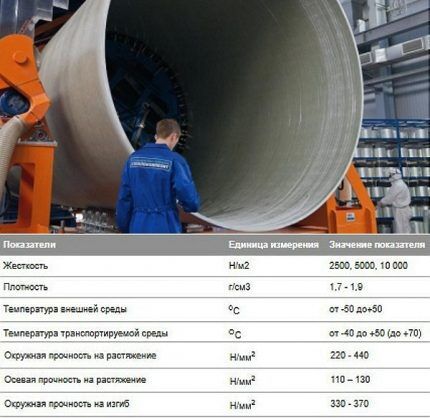

Tillverkare #2 - Steklokompozit företag

Företaget Steklokompozit har satt upp en linje för tillverkning av Flowtech glasfiberrör, produktionstekniken är kontinuerlig lindning.

Utrustning med dubbel tillförsel av hartsartade ämnen används.Högteknologiska hartser används för att lägga det inre lagret, och billigare kompositioner appliceras på det strukturella lagret. Tekniken låter dig rationalisera materialförbrukningen och minska kostnaderna för produkter.

Tillverkare #3 - Amiantit varumärke

Huvudkomponenterna i Amiantit Flowtite-rör är: glasfiber, polyesterharts, sand. Tekniken som används är kontinuerlig lindning, vilket säkerställer skapandet av en flerskiktsrörledning.

Glasfiberstrukturen innehåller sex lager:

- yttre lindning gjord av non-woven tejp;

- kraftlager - hackad glasfiber + harts;

- mellanlager - glasfiber + sand + polyesterharts;

- re-lager kraft;

- foder av glastrådar och harts;

- skyddande beläggning gjord av fiberglasfiber.

De genomförda studierna visade hög nötningsbeständighet - över 100 tusen cykler av grusbehandling uppgick förlusten av skyddsbeläggningen till 0,34 mm.

Tillverkare #4 - Poliek företag

Poliek LLC producerar olika modifieringar av Fpipes rörprodukter gjorda av glasfiber. Tillverkningstekniken (kontinuerlig sned longitudinell-tvärlindning) tillåter skapandet av trelagersrör upp till 130 cm i diameter.

Polymerkompositmaterial används vid skapandet av höljesrör, länkar av vattenlyftpelare, vattenförsörjningsledningar och värmesystem.

Förutom glasfiberrör erbjuder marknaden många produkter tillverkade av andra material - stål, koppar, polypropen, metallplast, polyeten, etc. Som, på grund av deras mer överkomliga pris, aktivt används i olika områden av hushållsbruk - installation av värmesystem, vattenförsörjning, avlopp, ventilation, etc.

Du kan bekanta dig med egenskaperna hos rör gjorda av olika material i våra följande artiklar:

- Metall-plaströr: typer, tekniska egenskaper, installationsfunktioner

- Polypropenrör och rördelar: typer av PP-produkter för rörledningsmontering och anslutningsmetoder

- Plastventilationsrör för huvar: typer, deras egenskaper, tillämpning

- Kopparrör och rördelar: typer, markeringar, egenskaper hos kopparrörledningarrangemang

- Stålrör: typer, utbud, översikt över tekniska egenskaper och installationsnyanser

Slutsatser och användbar video om ämnet

Tillverkningsteknik och möjligheten att använda glasfiberrör:

Jämförelse av kontinuerliga och periodiska fiberlindningstekniker:

I privat bostadsbyggande används glasfiberrör ganska sällan. Den främsta orsaken är den höga kostnaden jämfört med plastmotsvarigheter. Men inom den industriella sfären uppskattas kvaliteten på kompositen, och utslitna metalllinjer ersätts i massor med glasfiber..

Har du fortfarande frågor efter att ha läst vår artikel? Fråga dem i kommentarsblocket - våra experter kommer att försöka ge ett heltäckande svar.

Eller kanske du vill komplettera det presenterade materialet med relevant data eller exempel från personlig erfarenhet? Skriv din åsikt under denna artikel.

Vid ett tillfälle valde jag fel glasfiberrör för vattenförsörjningen och problem, de orsakade mig naturligtvis mycket. De klagade över partiklar av något okänt i vattnet, men de rann hela tiden.

Har någon använt produkterna (glasfiberrör) från denna anläggning? — https://ntt.su

Vad kan du säga om kvaliteten?

Artikeln innehåller många felaktigheter vad gäller både metoder och slutliga egenskaper. Jag hoppas att författaren inte tillät dem medvetet